设备的防腐蚀保护与表面处理,绝非锦上添花,而是保障其核心性能、延长使用寿命、乃至确保安全生产的关键环节,想象一下,未经妥善处理的设备,在潮湿、化学品等恶劣环境下,如同“裸奔”般脆弱,锈迹斑斑、性能衰退、故障频发,严重时甚至可能引发代价高昂的停机或安全事故。

相反,一层高质量的防腐“铠甲”,能有效抵御外界侵蚀,确保设备稳定运行,显著延长使用周期,并最终为您节省大量的维护与更换成本,因此,做好设备防腐与表面处理,是设备全生命周期管理中至关重要的一环。

在实际操作中,许多防腐工作效果不尽人意,往往源于一些常见的误区,提前了解并避开这些“坑”,是成功实施防腐的第一步:

误区一:底材处理“走过场”

设备表面的油污、锈蚀、灰尘、旧涂层等若长时间未清理,就像在沙地上建高楼,后续的附着力将大打折扣,极易出现起皮、脱落现象,防腐效果自然无从谈起。

误区二:材料选择“想当然”

认为随便一种防锈产品或涂料就能通用?大错特错!不同的金属底材(碳钢、不锈钢、铝合金等)、不同的使用环境(温度、湿度、化学介质、UV照射等)对防腐材料的性能要求千差万别。

误区三:施工工艺“随心所欲”

涂层并非越厚越好,施工时的温度、湿度、涂刷/喷涂方式、层间间隔时间等都会直接影响最终涂层的质量和防腐性能,不遵循规范的施工工艺,再好的材料也难以发挥应有效果。

误区四:只算小账,忽视大账

为了节省初期投入而选用廉价材料或简化工艺,看似降低了成本,但如果导致防腐失败、设备过早损坏,后续的维修、更换以及停产损失将远远超过初期节省的费用。

专业防腐与表面处理的关键步骤

要确保防腐效果,必须遵循科学、严谨的操作步骤,以下是“防腐三步法”关键要点:

第一步表面清洁与除锈——奠定坚实基础

核心目标:去除所有影响涂层附着力的污染物,包括松动的旧漆皮、氧化皮、可见锈蚀、油污、灰尘等。

常用方法:根据实际情况选择机械打磨(角磨机、喷砂)、手工打磨、化学清洗(麒瑞除油除锈剂)、高压水冲洗等,目标是达到一定的清洁度标准(如Sa2.5级或St3级),这是决定防腐成败最关键的一步!

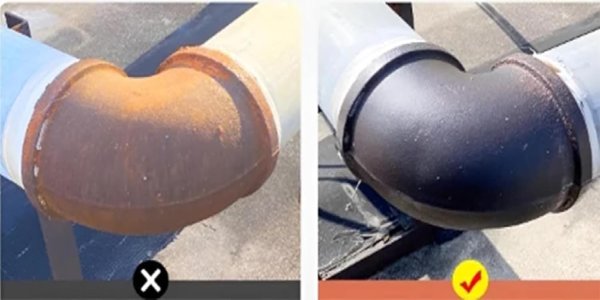

未处理前 锈蚀处理后

第二步锈蚀转化与封固(可选但推荐)——阻断锈蚀蔓延

核心目标:对于无法彻底清除干净的锈蚀(如St2级处理后的残锈),使用高质量的麒瑞铁锈转化剂,通过与锈层发生化学反应,将其转化为稳定、致密的保护性钝化膜,封固残余锈迹,阻止锈蚀进一步严重,并增强后续涂层的附着力。

适用场景:尤其适用于难以进行彻底除锈的场合或作为增强防护的措施。

第三步金属防腐防锈——构建长效保护

核心目标:根据设备所处环境和防护需求,选择合适的防腐产品(可能包括底漆、中间漆、面漆)或麒瑞长效水性防锈剂、防锈油产品等,并按规范施工,形成完整、有效的保护层。

要点:注意涂层厚度、均匀性、固化条件,并定期检查维护,对破损处及时修补,防止锈蚀“死灰复燃”。

如何选择合适的防腐及表面处理产品?

面对市场上琳琅满目的产品,如何做出明智选择?请重点考虑以下因素:

明确被保护的底材:是什么材质?(碳钢、不锈钢、镀锌板、铝材等)

评估使用环境:设备运行的温度范围?湿度高低?是否接触酸、碱、盐、溶剂等化学品?有无紫外线照射?室内还是室外?

确定防护期限要求:希望防腐层提供多长时间的有效保护?(短期、中期、长期)

考虑施工条件:现场允许的施工方式(刷涂、滚涂、喷涂)?对环保、安全有无特殊要求?

操作前参考产品说明与咨询麒瑞新材在线客服,仔细阅读产品技术说明书(TDS),了解其性能、适用范围和施工要求。

设备防腐与表面处理是一项系统工程,绝非简单的涂涂抹抹,从理解常见误区,到掌握正确的清洁、除锈、转化、防锈步骤,再到基于实际需求科学选择产品,每一个环节都至关重要。投入时间和精力做好专业的防腐保护,不仅是对设备本身的负责,更是对安全生产、运营效率和经济效益的长远投资,选择正确的策略和产品,让您的设备持久如新,稳定创造价值。

10年+行业经验

10000m²生产基地

860+高端客户案例

35000吨年产量